Ürün Detayı

Akışkan Yataklı Granülatörlerin Temellerini Anlamak

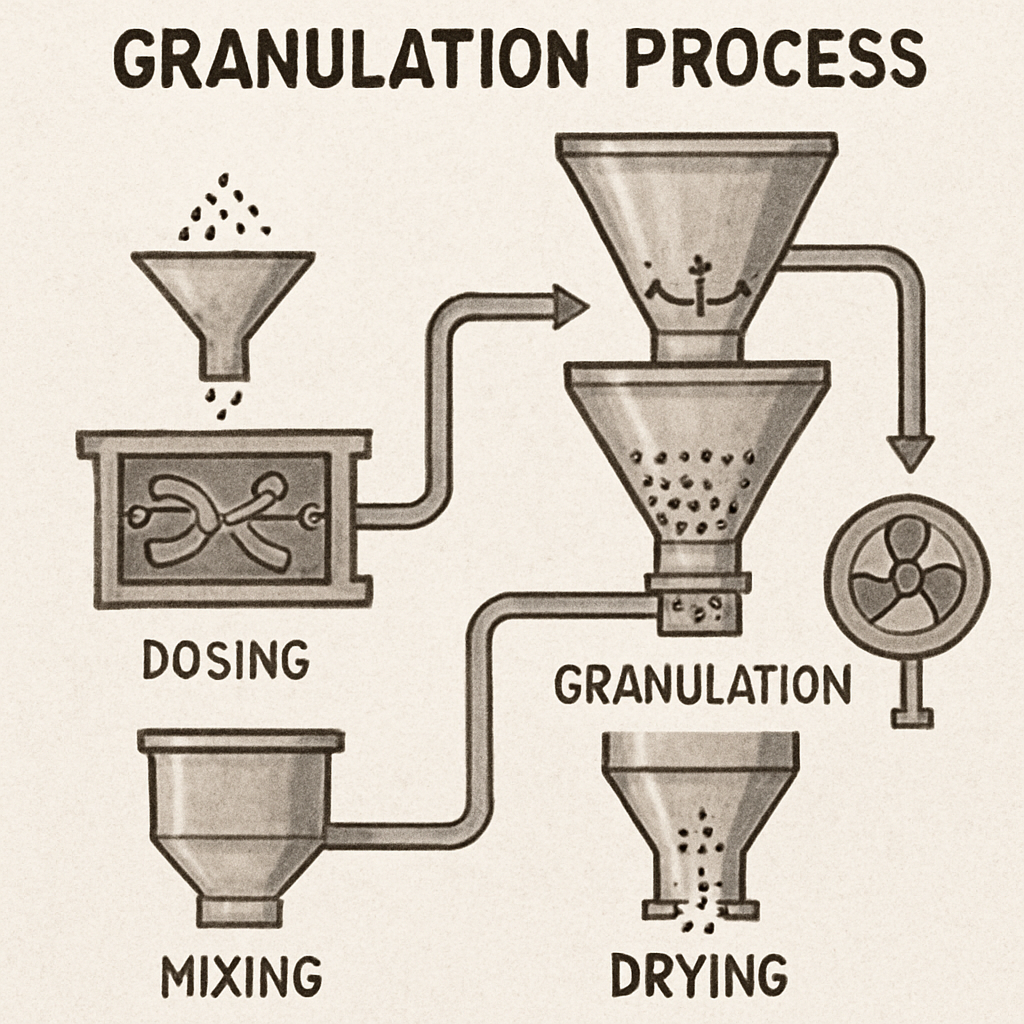

İlaç ve kimyasal işleme dünyasında granülasyon kritik bir süreçtir. İnce tozları, elleçlenmesi, sıkıştırılması ve işlenmesi daha kolay olan serbest akışlı granüllere dönüştürür. Bu süreçte önemli bir rol oynayan ekipmanlardan biri de akışkan yataklı granülatördür. Bu makale, akışkan yataklı granülatörlerin temellerini inceleyerek işlevlerini, faydalarını ve uygulamalarını inceleyecektir.

Akışkan yataklı granülatör, öncelikle ilaç endüstrisinde kullanılan ancak gıda ve kimya endüstrilerinde de kullanılan bir granülasyon ekipmanı türüdür. Toz granülasyonu ve kurutmayı tek bir işlemde birleştirerek oldukça verimli bir makinedir.

Akışkan yataklı granülatörler, işlevselliklerini artıran belirli özelliklerle tasarlanmıştır. Bu makineler, granülasyon süreci üzerinde hassas kontrol sağlamak için gelişmiş teknolojiler kullanır. Örneğin, gelişmiş kontrol sistemlerinin entegrasyonu, gerçek zamanlı izleme ve ayarlamalara olanak tanıyarak granülasyon sonuçlarını optimize eder. Ayrıca, akışkan yataklı granülatörler, endüstriyel proseslerin zorluklarına dayanacak dayanıklı malzemelerden üretilmiştir ve uzun ömür ve güvenilirlik sağlar.

Esasında, akışkan yataklı bir granülatör, katı parçacıkları yukarı doğru akan bir hava akımında süspanse ederek çalışır. Bu, parçacıkların karıştırıldığı ve granülasyon sıvısıyla kaplandığı akışkan bir yatak oluşturur. Sonuç, bağlayıcının homojen bir şekilde dağılması ve granüllerin oluşmasıdır. Bu işlem, tozun akış özelliklerini iyileştirmenin yanı sıra, sonraki işlem aşamaları için çok önemli olan granül boyutunda homojenliği de sağlar.

Geleneksel granülasyon yöntemlerine kıyasla, akışkan yataklı granülatörler çeşitli avantajlar sunar. Daha verimli bir ısı ve kütle transferi sağlayarak daha hızlı kurutma süreleri ve daha iyi ürün kalitesi sağlarlar. Ayrıca, granülasyon ve kurutmanın tek bir ünitede gerçekleştirilebilmesi, işlem süresini ve işçilik maliyetlerini azaltır. Bu verimlilik, özellikle yüksek verim ve ürün tutarlılığının kritik olduğu endüstrilerde faydalıdır.

Tipik bir akışkan yataklı granülatör birkaç temel bileşenden oluşur:

- Hava İşleme Ünitesi: Toz yatağını akışkanlaştırmak için gereken havayı sağlamaktan sorumludur. Hava işleme ünitesi, havanın temiz ve akışkanlaştırma için doğru sıcaklık ve basınçta olmasını sağlayan fanlar, ısıtıcılar ve filtreler içerir.

- Granülasyon Odası: Granülasyon işlemi burada gerçekleşir. Oda, partiküllerin akışkanlaştırılması ve bağlayıcı çözeltisinin püskürtülmesi için optimum koşullar yaratacak şekilde tasarlanmıştır.

- Filtre Sistemi: Partiküllerin ortama kaçmasını önler. Filtre sistemi, temiz bir çalışma ortamı sağlamak ve granülasyon işlemi sırasında ürün kaybını önlemek için çok önemlidir.

- Püskürtme Sistemi: Granülasyon sıvısını akışkanlaştırılmış toza püskürtmek için kullanılır. Püskürtme nozulları, homojen granül oluşumu için gerekli olan sıvının eşit dağılımını sağlamak üzere stratejik olarak yerleştirilmiştir.

- Kontrol Sistemi: Operatörlerin granülasyon işlemini yönetmesini ve izlemesini sağlar. Kontrol sistemi, sıcaklık, hava akışı ve nem içeriği hakkında gerçek zamanlı veriler sağlayarak granülasyon parametreleri üzerinde hassas kontrol sağlar.

Akışkan yataklı granülasyon, ince tozları verimli bir şekilde homojen granüllere dönüştüren çok aşamalı bir işlemdir. İşte adım adım bir dökümü:

1. Akışkanlaştırma

İşlem, granülasyon odasına havanın verildiği akışkanlaştırma ile başlar. Hava yukarı doğru akarak toz parçacıklarını hava akımında kaldırır ve asılı tutar ve akışkan benzeri bir durum oluşturur. Bu, bir sonraki aşamalar için eşit karıştırma ve hazırlık sağlar.

Farklı Malzemeler için Akışkanlaştırmanın Optimize Edilmesi

Farklı malzemeler farklı akışkanlaştırma koşulları gerektirir. Örneğin, yüksek nem içeriğine sahip tozlar, etkili akışkanlaştırma elde etmek için daha yüksek hava sıcaklıkları gerektirebilir. İşlenen malzemenin özelliklerini anlamak, akışkanlaştırma parametrelerini optimize etmek için çok önemlidir.

2. Püskürtme

Toz akışkanlaştırıldıktan sonra, genellikle bir bağlayıcı olan bir granülasyon sıvısı parçacıkların üzerine püskürtülür. Püskürtme sistemi, sıvının akışkanlaştırılmış yatak boyunca eşit şekilde dağılmasını sağlar. Bu sıvı, toz parçacıklarını birbirine bağlayarak küçük granüller oluşturur.

Bağlayıcının Rolü

Bağlayıcı, granülasyon sürecinde önemli bir rol oynar. Toz parçacıklarını bir arada tutarak kararlı granüller oluşturan bir yapıştırıcı görevi görür. Bağlayıcı seçimi ve konsantrasyonu, nihai granüllerin sertlik ve çözünme hızı gibi özelliklerini önemli ölçüde etkileyebilir.

Püskürtme Teknikleri

İstenen granül özelliklerine bağlı olarak farklı püskürtme teknikleri kullanılabilir. Üstten püskürtme, alttan püskürtme ve teğetsel püskürtme yöntemleri yaygın olarak kullanılır ve her biri sıvı dağılımı ve granül oluşumu açısından farklı avantajlar sunar.

Eşit Dağıtımın Sağlanması

Granülasyon sıvısının eşit dağılımının sağlanması, homojen granül boyutu ve kalitesi için çok önemlidir. Operatörler, püskürtme gölgelenmesi veya aşırı ıslanma gibi sorunları önlemek için püskürtme nozullarının düzgün hizalandığından ve çalıştığından emin olmalıdır.

3. Kurutma

Granüller oluştuktan sonra kurutma aşaması başlar. Sürekli hava akışı, sıvının buharlaşmasına yardımcı olarak granülleri kararlı bir forma sokar. Bu adım, granüllerin istenen nem içeriğine ve fiziksel özelliklere sahip olmasını sağlar.

Etkili Kurutma Teknikleri

Isıtılmış hava kullanımı veya mikrodalga kurutma gibi çeşitli teknikler, kurutma sürecini iyileştirebilir. Bu yöntemler, kurutma verimliliğini artırabilir ve genel işlem süresini azaltabilir.

Kurutma Sonrası Hususlar

Kurutma işleminden sonra, granüllerin fiziksel özelliklerinde herhangi bir değişiklik olup olmadığını izlemek çok önemlidir. Nem içeriği analizi ve sertlik testi gibi kalite kontrol testleri, granüllerin gerekli özellikleri karşıladığından emin olur.

4. Soğutma

Son adım, kurutulmuş granüllerin ortam sıcaklığına soğutulmasını içerir. Bu, granüllerde kurutma sonrası herhangi bir değişikliği önler ve onları daha sonraki işlemler için stabilize eder.

Soğutma Teknikleri

Ortam havası veya soğutulmuş hava kullanımı gibi farklı soğutma teknikleri kullanılabilir. Teknik seçimi, granül bileşimi ve istenen soğutma hızı gibi faktörlere bağlıdır.

Üniform Soğutmanın Sağlanması

Granül çatlaması veya eşit olmayan nem dağılımı gibi sorunları önlemek için homojen soğutma çok önemlidir. Uygun hava akışı ve ekipman tasarımı, tutarlı soğutma sonuçları elde etmede önemli bir rol oynar.

Akışkan Yataklı Granülatör Kullanmanın Faydaları

Akışkan yataklı granülatörler, diğer granülasyon yöntemlerine göre birçok avantaj sunarak çeşitli endüstrilerde popüler bir tercih haline gelir.

Verimli Granülasyon

Akışkan yataklı işleme, malzemelerin aynı anda granülasyonuna ve kurutulmasına olanak tanır. Bu ikili işlevsellik, işleme süresini azaltır ve genel verimliliği artırır.

Zaman ve Maliyet Tasarrufu

Granülasyon ve kurutmayı tek bir adımda birleştirerek, akışkan yataklı granülatörler ek ekipman ve iş gücü ihtiyacını azaltır. Bu da özellikle büyük ölçekli üretim ortamlarında önemli ölçüde zaman ve maliyet tasarrufu sağlar.

Enerji Verimliliği

Akışkan yataklı granülatörler, enerji kullanımını optimize etmek için tasarlanmıştır. Akışkan yataktaki verimli ısı ve kütle transferi enerji tüketimini en aza indirerek bu makineleri granülasyon için çevre dostu bir seçenek haline getirir.

Ölçeklenebilirlik

Akışkan yataklı granülatörler ölçeklenebilirlik sunarak pilot üretimden tam ölçekli üretime geçişi kolaylaştırır. Hava akışı ve püskürtme hızı gibi parametreleri ayarlama olanağı, farklı parti boyutlarında tutarlı sonuçlar sağlar.

Tutarlı Ürün Performansı

Tutarlı ürün performansı için homojen granül boyutu ve bileşimi çok önemlidir. İster ilaç ister gıda ürünlerinde olsun, homojenlik her partinin aynı yüksek standartları karşılamasını sağlar.

Gelişmiş Akış Özellikleri

Tek tip granüller daha iyi akış özellikleri sergileyerek depolama ve taşıma sırasında ayrışma ve kekleşme gibi sorunları azaltır. Bu, tabletleme veya kapsülleme gibi sonraki süreçlerin verimliliğini artırır.

Kalite Kontrol

Akışkan yataklı granülatörlerle sağlanan homojenlik, kalite kontrolünü kolaylaştırarak istenen özelliklerden sapmaların tespit edilmesini ve düzeltilmesini kolaylaştırır.

Geniş Uygulama Yelpazesi

İlaçlardan kimyasallara ve gıda ürünlerine kadar, akışkan yataklı granülatörler çeşitli malzemelerin işlenmesinde kullanılabilir. Bu çok yönlülük, onları çeşitli endüstrilerde değerli bir varlık haline getirir.

Formülasyon Değişikliklerine Uyum

Akışkan yataklı granülatörler, formülasyon veya ürün özelliklerindeki değişikliklere kolayca uyum sağlayabilir. Bu esneklik, özellikle ürün inovasyonunun başarının temel itici gücü olduğu dinamik endüstrilerde faydalıdır.

Özelleştirilebilir Özellikler

Üreticiler, akışkan yataklı granülatörleri, belirli işleme gereksinimlerini karşılamak için farklı püskürtme sistemleri veya kontrol seçenekleri gibi özelliklerle özelleştirebilir. Bu özelleştirme, her uygulama için optimum performans sağlar.

Geliştirilmiş Ürün Kalitesi

Granülatör makinesindeki kontrollü ortam, nihai ürünün sıkı kalite standartlarını karşılamasını sağlar. Son granüller serbest akışlıdır, doğru nem içeriğine sahiptir ve ileri işlemler için uygundur.

Gelişmiş Stabilite

Kontrollü işleme ortamı, granüllerin raf ömrü boyunca stabil kalmasını ve istenen özelliklerini korumasını sağlar. Bu, özellikle uzun süreli depolama gerektiren ürünler için önemlidir.

Tutarlı Parti Kalitesi

Akışkan yataklı granülatörler, partiden partiye farklılık riskini azaltarak tutarlı parti kalitesi sağlar. Bu tutarlılık, müşteri memnuniyetini sağlamak ve yasal gereklilikleri karşılamak için çok önemlidir.

Endüstri Standartlarına Uygunluk

Akışkan yataklı granülatörler, endüstri standartlarına ve yönetmeliklerine uygun olarak tasarlanmıştır ve nihai ürünlerin gerekli güvenlik ve kalite kriterlerini karşılamasını sağlar.

Akışkan Yataklı Granülatörlerin Uygulamaları

Akışkan yataklı granülatörler, granülasyonda hassasiyet ve verimlilik gerektiren endüstrilerde yaygın olarak kullanılmaktadır.

İlaç Endüstrisi

İlaç sektöründe akışkan yataklı granülatörler, tablet ve kapsül üretiminde önemli bir rol oynar. Aktif farmasötik bileşenlerin (API’ler) granüller içinde eşit olarak dağılmasını sağlayarak tutarlı dozaj formları elde edilmesini sağlarlar.

Tutarlı Dozaj Formları

API’lerin granüller içinde eşit dağılımı, her tablet veya kapsülün doğru dozu içermesini sağlar. Bu tutarlılık, farmasötik ürünlerin etkinliği ve güvenliği için hayati önem taşır.

Gelişmiş Biyoyararlanım

Akışkan yataklı granülasyon, çözünme hızlarını artırarak bazı ilaçların biyoyararlanımını iyileştirebilir. Bu, özellikle hızlı emilim gerektiren, düşük çözünürlüğe sahip ilaçlar için önemlidir.

Düzenleyici Standartlara Uygunluk

İlaç üreticileri, katı düzenleyici standartlara uymak zorundadır. Akışkan yataklı granülatörler, bu standartları karşılamak ve yüksek kaliteli farmasötik ürünler üretmek için gereken hassasiyeti ve kontrolü sağlar.

Gıda Endüstrisi

Gıda işlemede, bu granülatörler hazır çorbalar veya içecek tozları gibi granül gıda ürünleri oluşturmak için kullanılır. Bu işlem, granüllerin sulandırıldığında hızlı ve eşit şekilde çözünmesini sağlar.

Hızlı ve Eşit Çözünme

Akışkan yataklı granülasyon ile üretilen granüller hızlı ve eşit şekilde çözünerek hazır gıda ürünlerinin kullanım kolaylığını ve kalitesini artırır. Bu, hızlı yemek çözümleri arayan tüketiciler için önemli bir satış noktasıdır.

Besin Değerinin Korunması

Akışkan yataklı granülatörlerdeki hassas işleme koşulları, gıda bileşenlerinin besin değerinin korunmasına yardımcı olur. Bu, işlenmiş gıda ürünlerinin sağlık yararlarının korunması için önemlidir.

Gıda Uygulamalarında Çok Yönlülük

Akışkan yataklı granülatörler, aromalardan besin takviyelerine kadar çok çeşitli gıda bileşenlerini işlemek için kullanılabilir. Bu çok yönlülük, onları gıda endüstrisinde değerli bir araç haline getirir.

Kimya Endüstrisi

Kimya endüstrisinde, akışkan yataklı granülatörler ince tozlardan stabil granüller üretilmesine yardımcı olur. Bu, hassas bileşen oranları ve stabilite gerektiren ürünler için olmazsa olmazdır.

Kararlılık ve Homojenlik

Kimyasal ürünler, tutarlı performans sağlamak için genellikle kararlı ve homojen granüller gerektirir. Akışkan yataklı granülatörler, bu özelliklere ulaşmak için gereken hassasiyeti sağlar.

Akışkan Yataklı Granülatör Seçerken Dikkat Edilmesi Gereken Temel Hususlar

Akışkan yataklı bir granülatör seçerken, optimum performans ve verimlilik sağlamak için çeşitli faktörler göz önünde bulundurulmalıdır.

Boyut ve Kapasite

Granülatörün boyutu, operasyonunuzun üretim ihtiyaçlarına uygun olmalıdır. Uygun kapasiteyi belirlerken parti boyutunu ve üretim sıklığını göz önünde bulundurun.

Üretim İhtiyaçlarının Değerlendirilmesi

Bir granülatör seçmeden önce, ürettiğiniz ürün türü ve gereken üretim hacmi de dahil olmak üzere üretim ihtiyaçlarınızı değerlendirin. Bu değerlendirme, operasyonunuz için uygun boyut ve kapasiteyi belirlemenize yardımcı olacaktır.

Esneklik ve Verimlilik Arasındaki Denge

Esneklik ve verimlilik arasında doğru dengeyi sunan bir granülatör seçin. Ayarlanabilir parametrelere sahip bir makine, optimum performansı korurken değişen üretim taleplerine uyum sağlayabilir.

Yatırımınızı Geleceğe Hazır Hale Getirin

Bir granülatör seçerken gelecekteki üretim artışını göz önünde bulundurun. Ölçeklenebilir kapasiteye sahip bir makineye yatırım yapmak, işletmeniz büyüdükçe ekipmanınızın artan üretim hacimlerini karşılayabilmesini sağlar.

Malzeme Uyumluluğu

Granülatörün, işlemeyi planladığınız malzemelerle uyumlu olduğundan emin olun. Bazı malzemeler belirli bağlayıcı türleri veya işleme koşulları gerektirebilir.

Malzeme Özelliklerini Anlama

Farklı malzemelerin, granülasyon sürecini etkileyebilecek benzersiz özellikleri vardır. Partikül boyutu dağılımı ve nem içeriği gibi bu özellikleri anlamak, doğru granülatörü seçmek için çok önemlidir.

Bağlayıcı ve Katkı Maddesi Hususları

Bazı malzemeler, istenen granül özelliklerini elde etmek için belirli bağlayıcılar veya katkı maddeleri gerektirebilir. Granülatörün, granülasyon sürecini optimize etmek için bu gereksinimleri karşılayabileceğinden emin olun.

Test ve Doğrulama

Testler ve doğrulama çalışmaları yürütmek, granülatörün malzemelerinizle uyumluluğunu belirlemeye yardımcı olabilir. Bu adım, makinenin sürekli olarak yüksek kaliteli granüller üretmesini sağlar.

Kontrol Sistemleri

Gelişmiş kontrol sistemleri, granülasyon sürecinin hassas bir şekilde izlenmesini ve ayarlanmasını sağlar. Bu, ürün kalitesini ve tutarlılığını korumak için çok önemlidir.

Gerçek Zamanlı İzlemenin Önemi

Sıcaklık, hava akışı ve nem içeriği gibi proses parametrelerinin gerçek zamanlı izlenmesi, tutarlı ürün kalitesinin korunması için olmazsa olmazdır. Gelişmiş kontrol sistemleri, üretim sırasında bilinçli ayarlamalar yapmak için gereken verileri sağlar.

Otomasyon ve Verimlilik

Kontrol sistemlerindeki otomasyon özellikleri, manuel müdahale ihtiyacını azaltarak verimliliği artırabilir. Bu, operatörlerin diğer kritik görevlere odaklanmasını sağlayarak genel verimliliği artırır.

Özelleştirilebilir Kontrol Seçenekleri

Özel proses gereksinimlerinize göre uyarlanabilen özelleştirilebilir kontrol seçeneklerine sahip granülatörleri tercih edin. Bu esneklik, optimum performans ve kalite kontrolü sağlar.

Bakım ve Temizlik

Bir granülatör seçerken bakım ve temizlik kolaylığını göz önünde bulundurun. Temizliği ve bakımı kolay bir makine, arıza süresini azaltacak ve genel verimliliği artıracaktır.

Kolay Bakım İçin Tasarım

Bakım ve temizlik için bileşenlere kolay erişim sağlayan bir tasarıma sahip bir granülatör seçin. Bu, arıza süresini azaltır ve kontaminasyon riskini en aza indirir.

Bakım Programı Uygulama

Granülatörün optimum çalışma koşullarında kalması için düzenli bir bakım programı oluşturun. Rutin denetimler ve önleyici bakım, olası sorunların üretimi etkilemeden önce tespit edilip giderilmesine yardımcı olabilir.

Hijyenik Tasarımın Sağlanması

İlaç ve gıda işleme gibi sıkı hijyen gerekliliklerine sahip sektörler için hijyenik tasarıma sahip bir granülatör seçin. Bu, ekipmanın gerekli sanitasyon standartlarını karşılamasını sağlar.

Sonuç

Akışkan yataklı granülatörler, granülasyon sürecinde verimlilik, çok yönlülük ve tutarlı ürün kalitesi sunan temel araçlardır. İster ilaç, ister gıda işleme veya kimyasal üretim olsun, bu makineler operasyonları kolaylaştırır ve nihai ürünün kalitesini artırır. Akışkan yataklı granülatörlerin temellerini anlayarak, bu teknolojiyi üretim sürecinize entegre ederek optimum sonuçlar ve verimlilik sağlama konusunda bilinçli kararlar alabilirsiniz. Bir akışkan yataklı granülatöre yatırım yapmak, yalnızca verimliliği artırmakla kalmaz, aynı zamanda endüstri standartlarına uyumu da sağlayarak onu her üretim tesisi için değerli bir katkı haline getirir.